伴隨著風電裝機容量的不斷增加,我國風電產業將在2025年迎來第一批大規模“退役潮”。我國風電市場經過十幾年的高速發展,大批葉片正在步入“暮年”。如何讓它們“體面地退出”,或經過再造重新獲得“就業機會”,是一道難題。

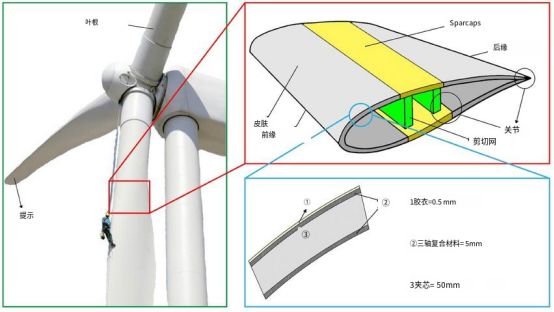

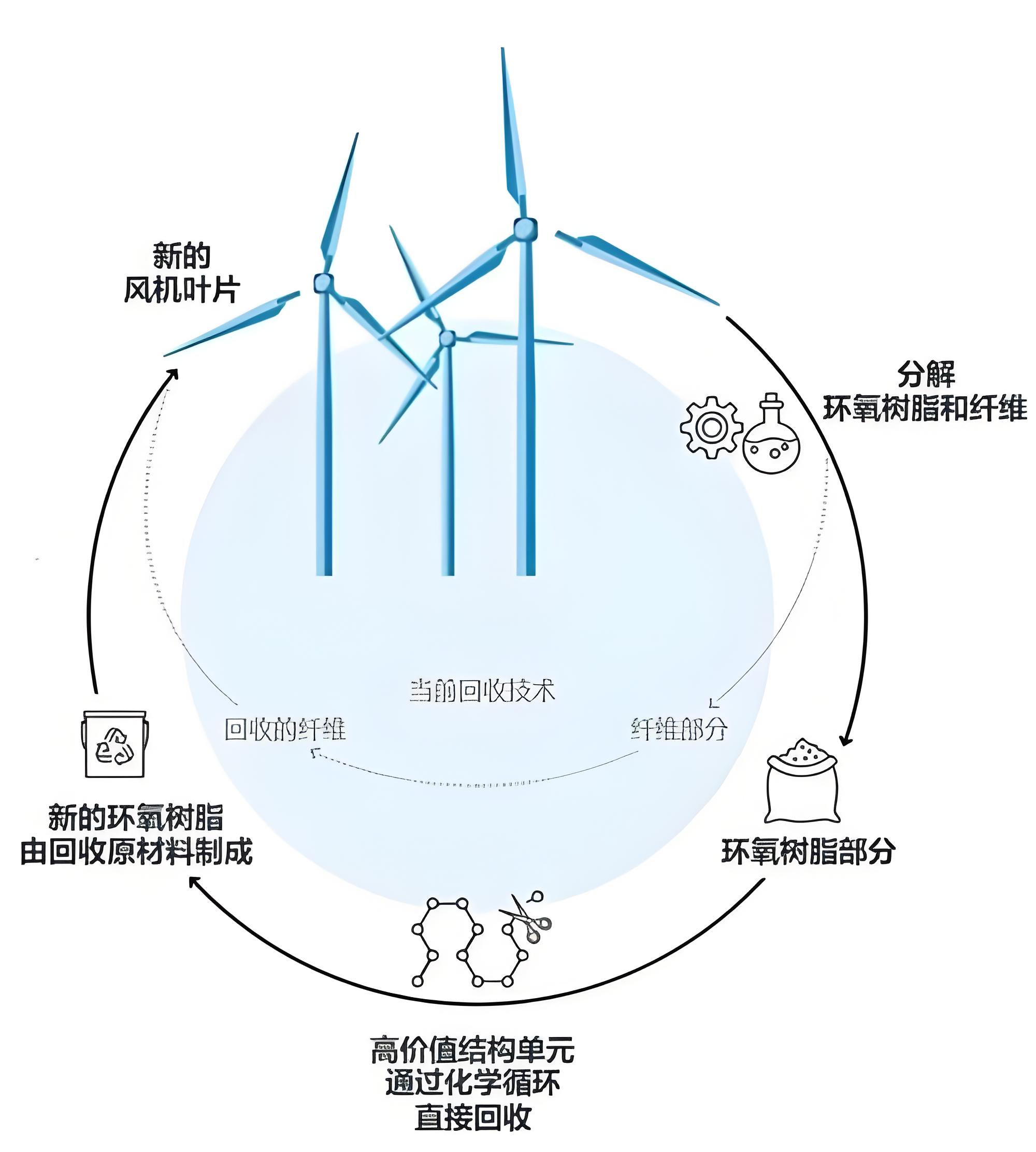

風機退役后,約85%到90%的風機總量可以回收利用,其中包括基礎、塔筒、齒輪箱和發電機。風機葉片通常含有纖維增強材料(如玻璃纖維或碳纖維)、塑料聚合物(聚酯或環氧乙烯樹脂)、夾心材料(PVC、PET或巴沙木)和涂層(聚氨酯)。隨片尺寸的增大,葉片生產所需的材料數量也在不斷增。這一材料盡管抗壓、耐用性能優異,卻無法有效回收,回收時切割拆解工藝也十分復雜,因此葉片回收是一個特殊的挑戰。

在切割與運輸成本方面,大多數葉片主要由玻纖復合材料加工而成,這種材料固化成型后,自然降解極其困難,其中最有回收價值的纖維材料與環氧樹脂,難以拆分、重復使用。同時,葉片回收包括現場切割、運輸、到廠整理、再加工等多個環節,且葉片直徑和質量也在逐漸地增加,而風電項目多處于偏遠地區,運輸距離遠,難以集中,切割與運輸成本較高,造成葉片回收成本居高不下。

風電產業鏈上下游一直在積極探索,葉片回收初步形成了包括綜合利用、機械粉碎法、熱解法、化學降解法、能量獲取法等在內的多條技術路線。

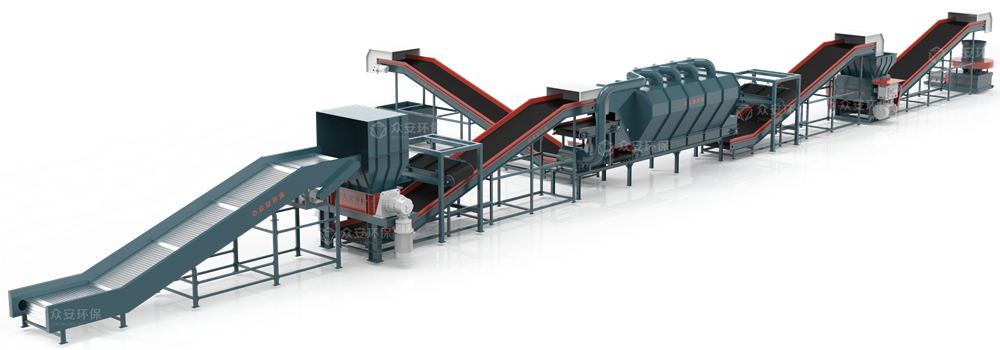

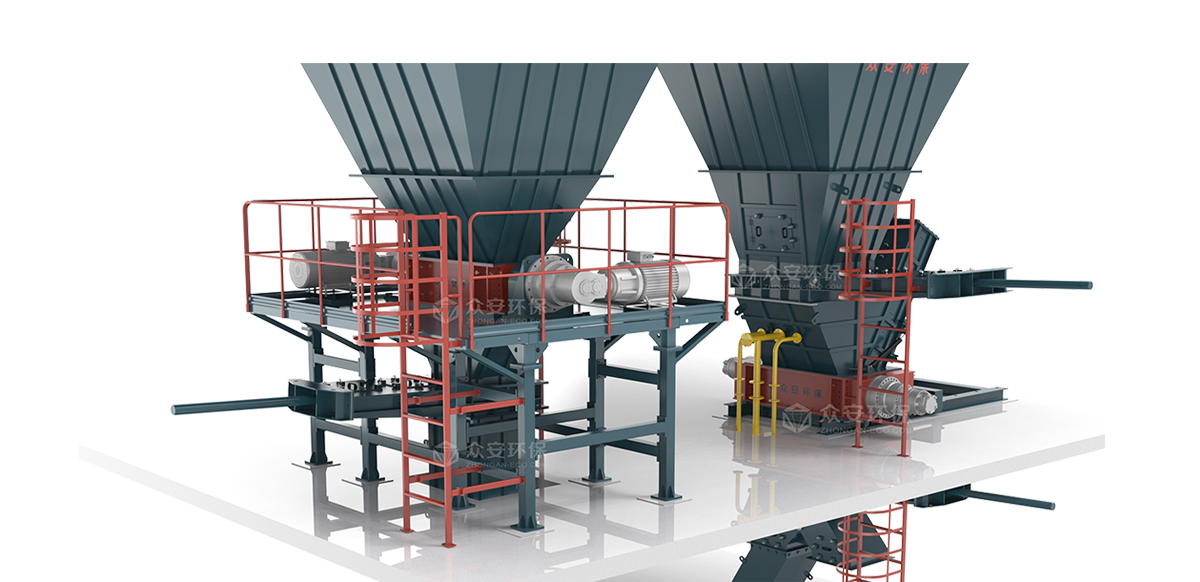

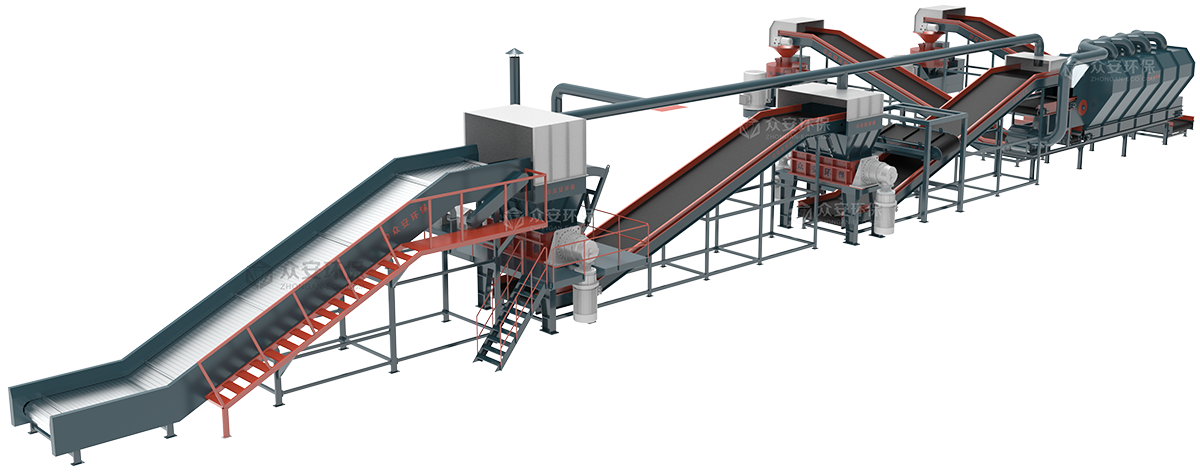

主要是將廢棄風電葉片破碎粉碎后,得到不同尺寸的纖維,這些纖維在后端可以用作增強材料和添加劑等。機械破碎回收法的主要流程如下:通常葉片會先在風電場就地切割,一根葉片切割成三四段,以便運輸。運輸到大型暫存場所后,需要對預切割的葉片進行再次切割,一般切到 1 米左右的長度后進行破碎處理,通常會經過粗破碎和細破碎,最終得到玻璃纖維,然后玻璃纖維就可以打包轉運,用于后端的再生材料。

熱門標簽

熱門標簽 推薦解決方案

推薦解決方案